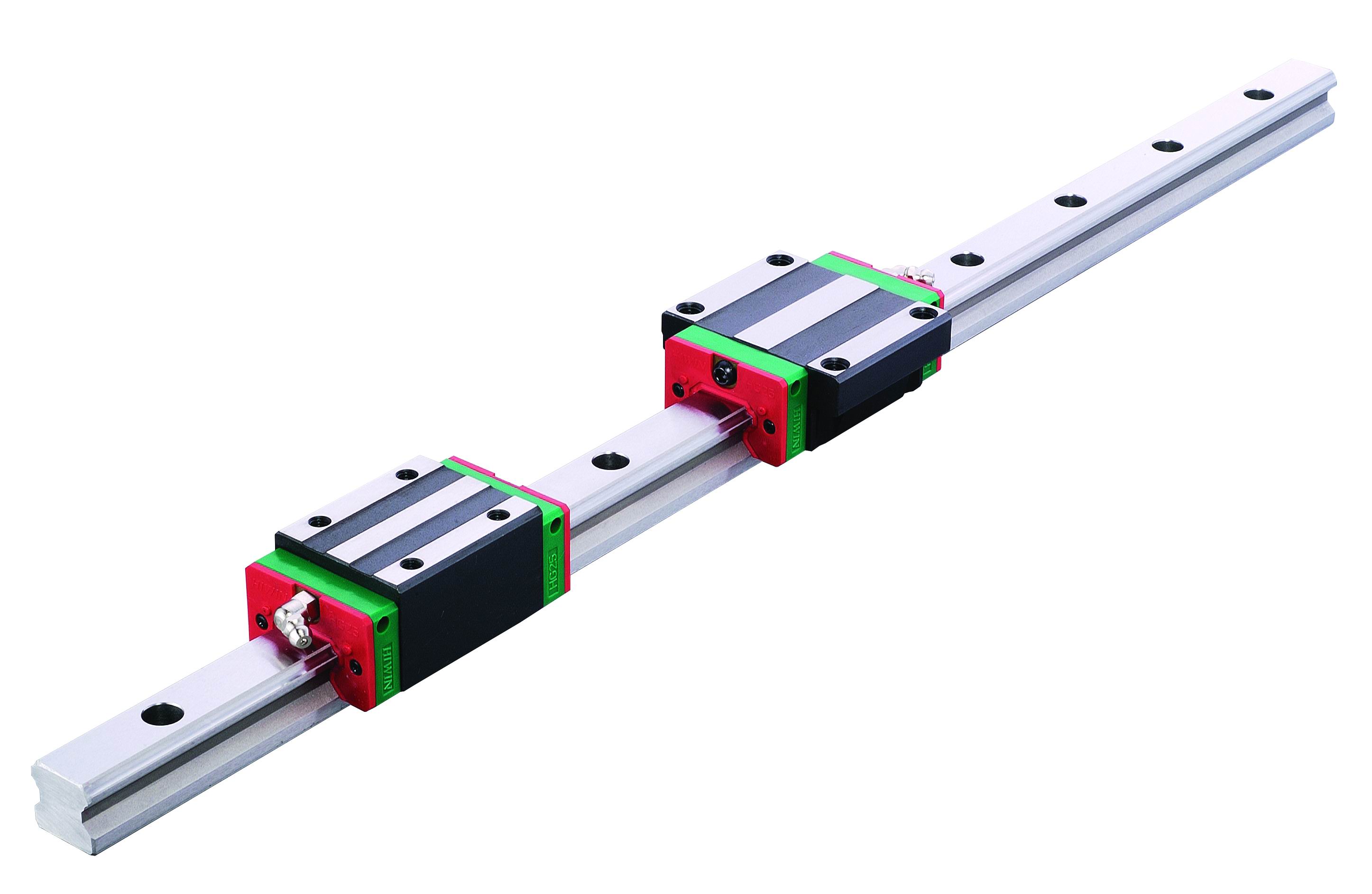

作为直线导轨的生产厂家,我想和大家分享一下在直线导轨的安装和维护中应该注意的事项,以达到的效果:作为导轨的导轨是经过精磨后放置在安装平面上的硬化钢。与平面导轨相比,直线导轨的横截面几何形状比平面导轨复杂。复杂的原因是需要在导轨上加工凹槽,以便于滑动元件的移动。凹槽的形状和数量取决于机床要完成的功能。例如,承受线性力和倾覆力矩的导轨系统与只承受线性力的导轨进行比较。设计上有很大的不同。

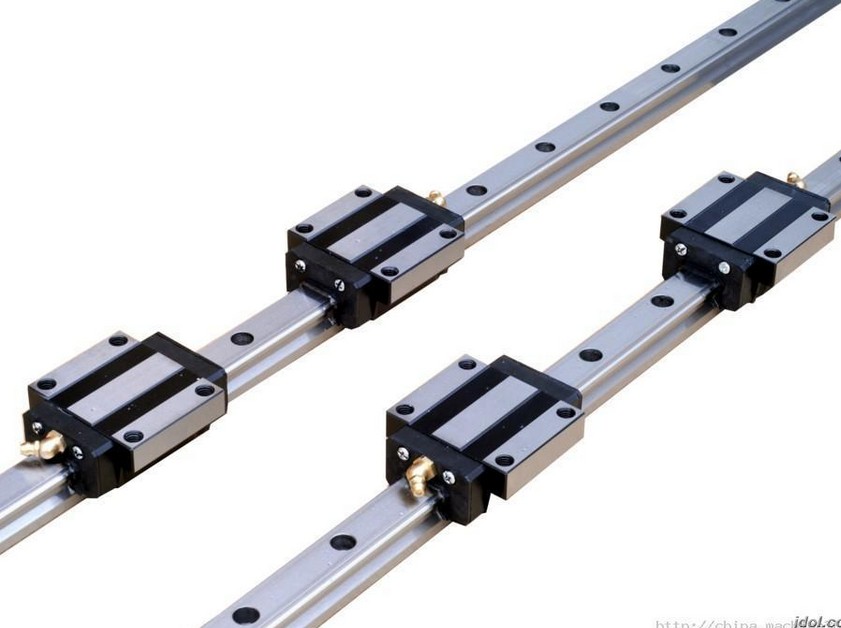

线性导轨系统的固定元件的基本功能类似于轴承环、用于安装钢球的支架,并且形状为“V”形。支架覆盖导轨的顶部和两侧。为了支撑机床的工作部件,一组线性导轨具有至少四个支撑件。对于支撑大型工作部件,支撑件的数量可以超过四个。

机床工作部件移动时,钢球在支架凹槽内循环,将支架磨损量分配给每个钢球,从而延长直线导轨的使用寿命。为了支架和导轨之间的间隙,预紧力可以提高导轨系统的稳定性并获得预紧力。导轨和支架之间安装了一个钢球。钢球的直径公差为20微米,钢球以0。5微米的增量进行筛选和分类。钢球分别安装在导轨上。预载荷的大小取决于钢球上的作用力。如果作用在钢球上的作用力过大,预加载时间过长,导致支架的运动阻力增大,就会出现平衡动作的问题。为了提高系统的灵敏度和减小运动阻力,应相应地减小预载。然而,为了提高运动精度和保持精度,需要足够的预载负数,这是两个矛盾的方面。

如果工作时间过长,钢球将开始磨损,作用在钢球上的预紧力将开始减弱,导致机床工作部件的运动精度下降。如果要保持初始精度,需要更换导轨支架,甚至更换导轨。如果导轨系统已经预加载。系统的准确性已经丧失,就只能更换滚动元件。

导轨系统旨在固定元件和移动元件之间的接触面积,这不仅可以提高系统的承载能力,而且系统可以承受间歇切割或重力切割产生的冲击力,这可以广泛地分散作用力并扩大承载面积。为了实现这一点,导轨系统的凹槽形状是多种多样的,有两种代表性的,一种叫做科托型,形状是半圆的延伸,接触点是顶点;另一种是圆弧,也可以起到同样的作用。无论哪种结构,都只有一个目的,争取更多的滚动钢球半径来接触导轨。决定系统性能特征的因素有:滚动元件如何接触导轨,这是问题的关键。

.jpg)